Magnesol® e a economia de água na produção de biodiesel e produtos oleaginosos

A irregularidade das chuvas tem causado períodos maiores de secas, afetando a situação hídrica e provocando crise nos reservatórios do Brasil e nos mananciais de abastecimento. A falta de infraestrutura também contribui para a agravar essa situação que afeta de alguma forma grande parte das bacias hidrográficas, onde já é grande o desequilíbrio entre a oferta e demanda de água.

O setor da agricultura é responsável por aproximadamente 70% da água consumida no mundo, e o setor industrial vem em segundo lugar. Dados da Confederação Nacional da Indústria mostram que são consumidos 2,3 milhões de litros de água por segundo, sendo a produção alimentos, bebidas, papel, celulose, metalurgia, produtos químicos e biocombustíveis os maiores responsáveis por esse consumo.

A água é um insumo básico para a grande maioria das indústrias e sua dependência nos processos produtivos mostra que as organizações precisam se preparar e enfrentar o desafio da segurança hídrica.

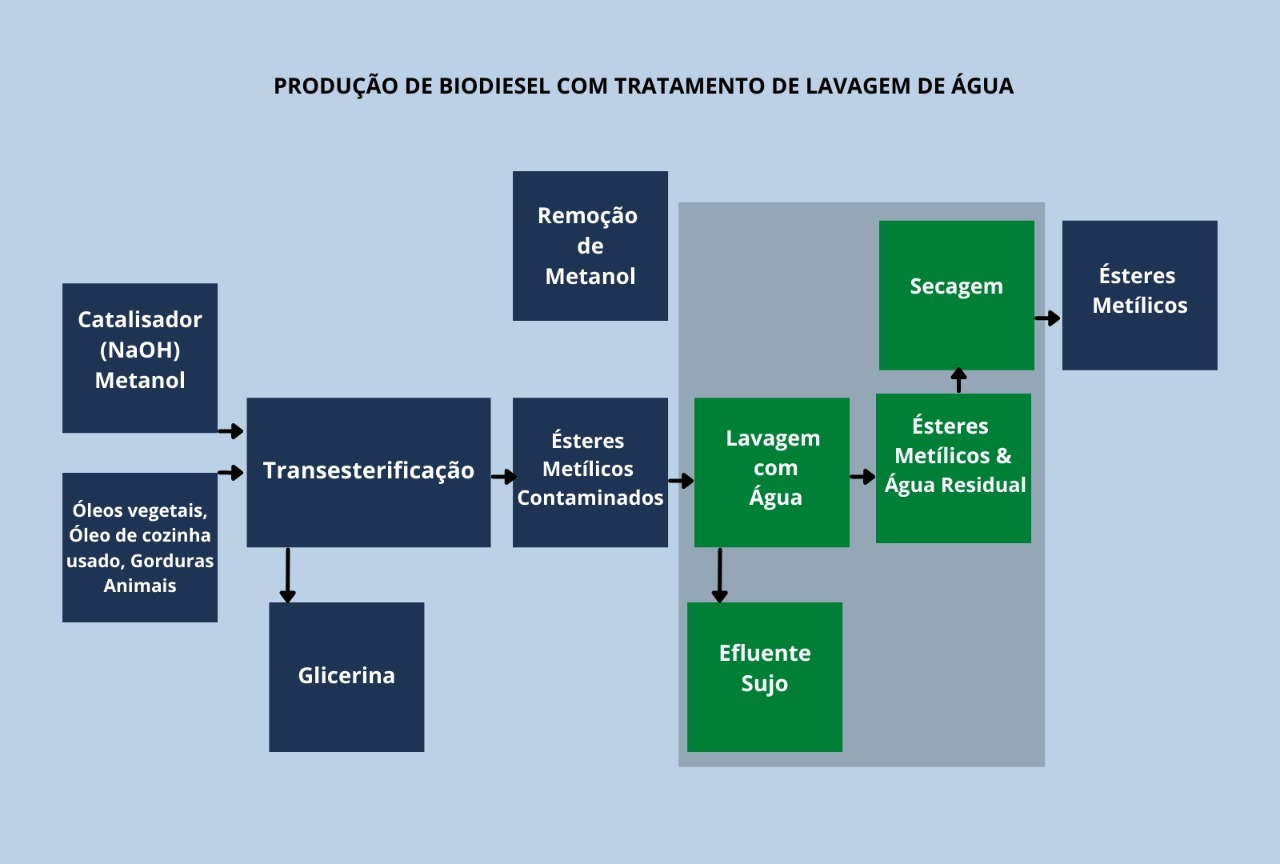

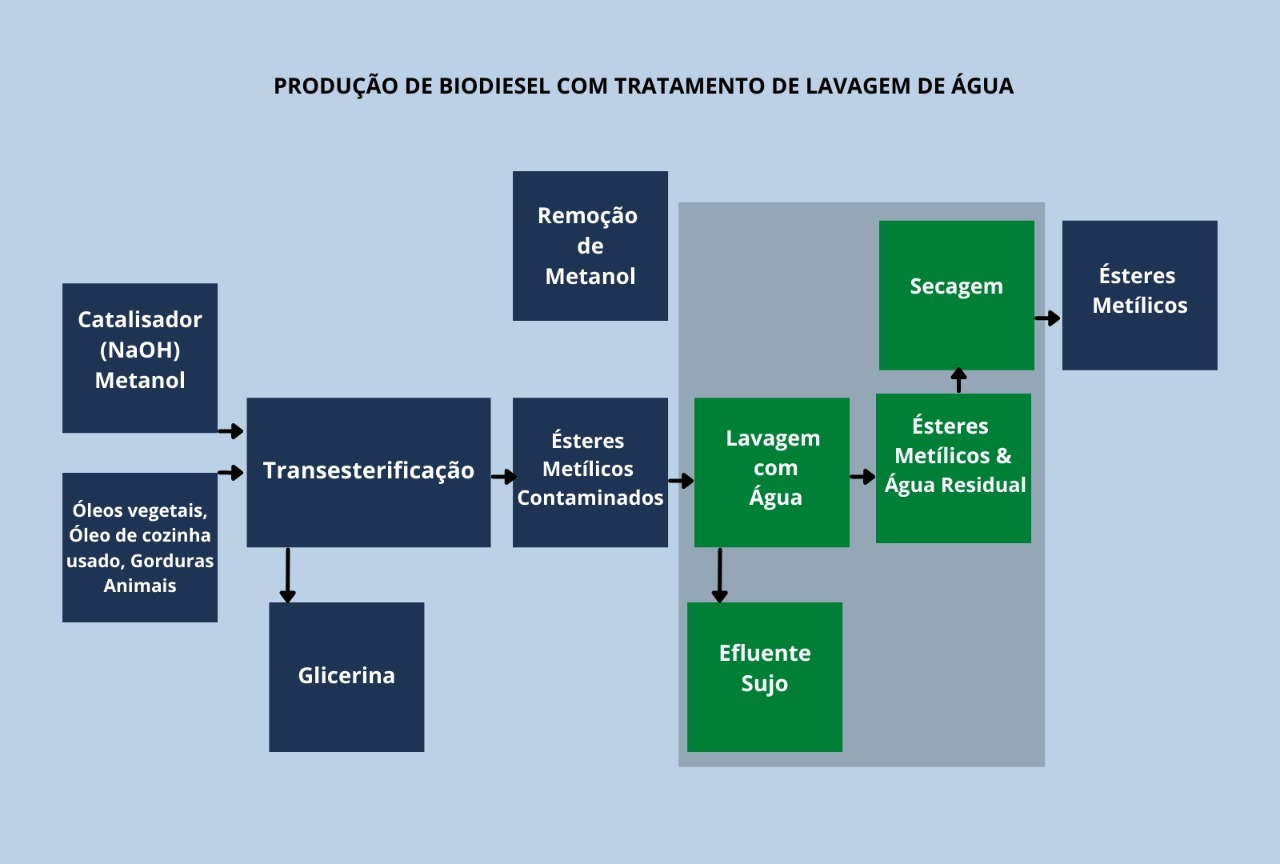

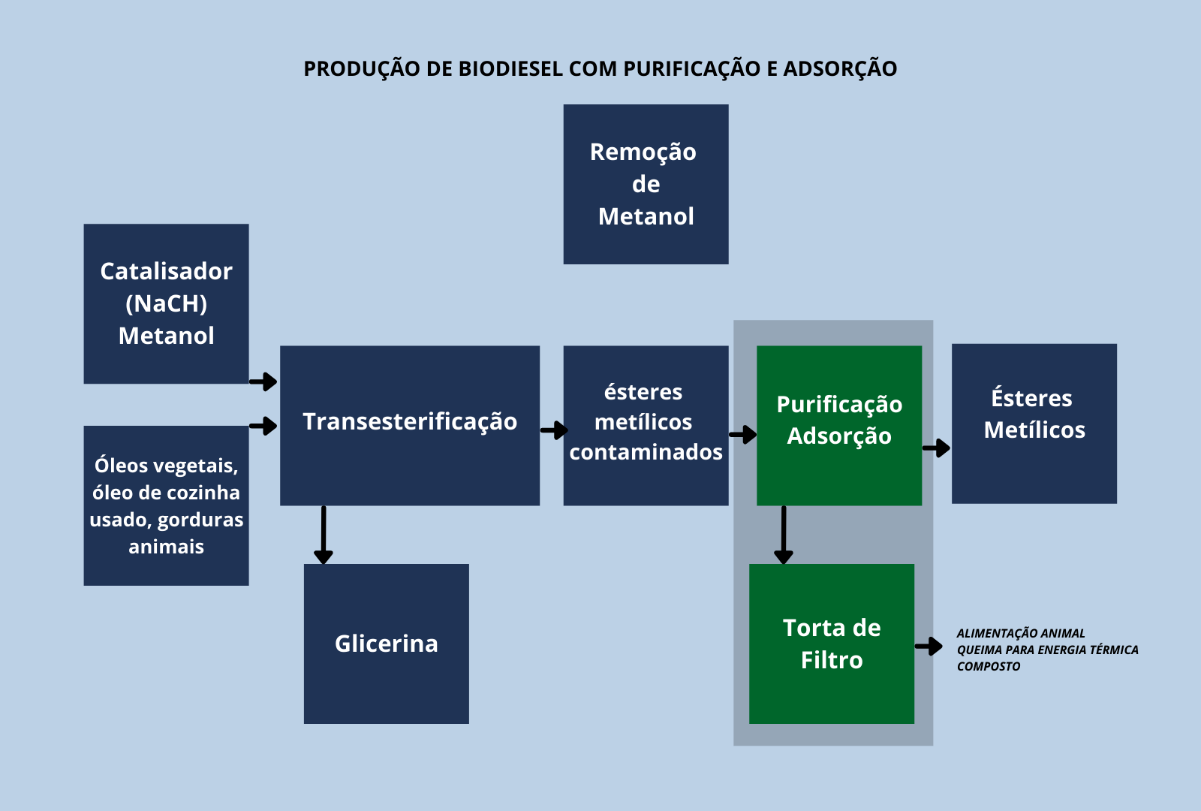

Na produção de biodiesel, por exemplo, a etapa de lavagem por via úmida, mais simples e tradicional, consome água em grandes volumes, além de gerar um volume semelhante de efluentes.

Essa lavagem é necessária para adequar o produto às especificações e torná-lo comercial, seguindo uma padronização e possibilitando sua certificação. E o mais importante: sem causar danos aos motores. Esses padrões podem ser o de índice de acidez, enxofre, iodo, teores de metanol, água etc. e os principais contaminantes que precisam ser removidos são ácidos graxos livres, resíduos de catalizador, glicerina e outros resíduos da reação incompleta de transesterificação.

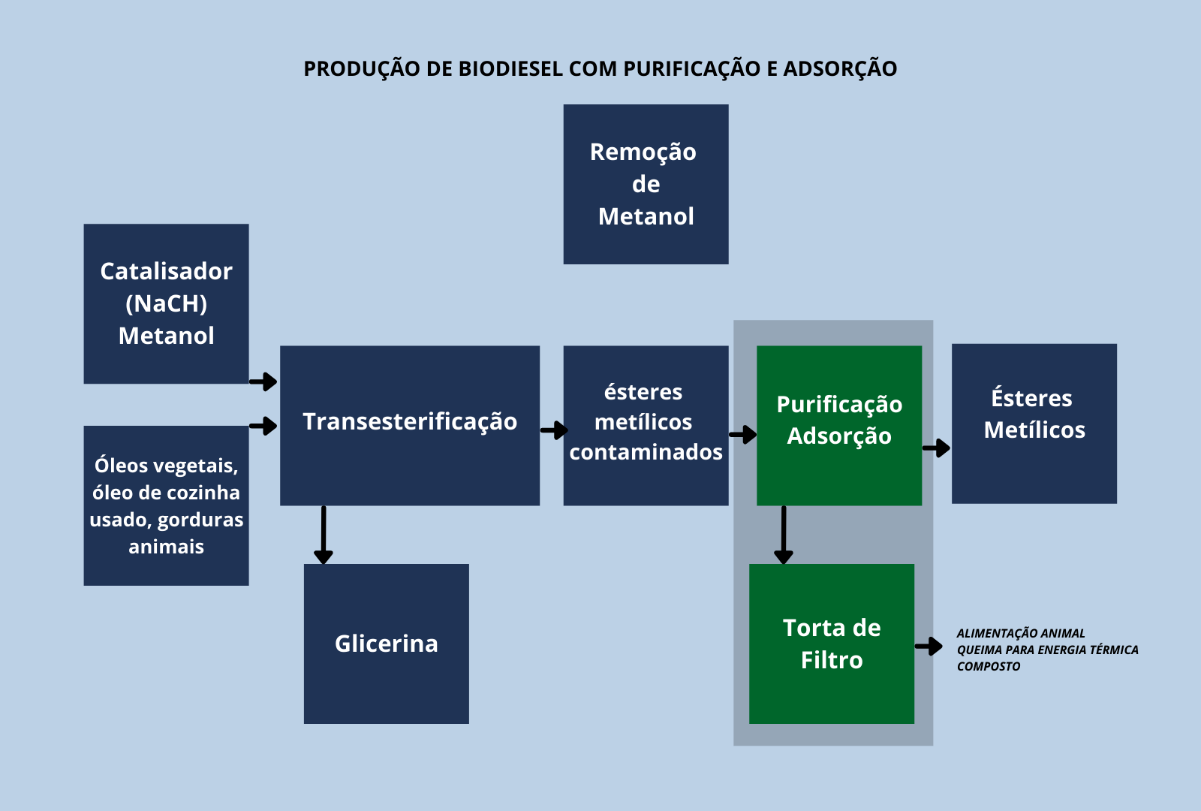

Mas existe uma opção à lavagem por via úmida que não consome todo esse volume de água: A

via seca. Neste processo, pequenas quantidades de agentes adsorventes industriais são adicionadas ao biodiesel em bateladas ou processo contínuo.

Estes agentes adsorventes substituem a água no processo de lavagem, fazendo o papel de remover as impurezas. Eles apresentam superfícies ativadas e uma estrutura porosa interna com potencial de absorção seletiva de compostos polares e de materiais hidrofílicos, como por exemplo o glicerol, monoacilglicerídeos e diacilglicerideos. Eles também podem substituir outros métodos de remoção de clorofila, metais e cor do biodiesel.

A linha de produtos Magnesol® produzido pela The Dallas Group, distribuído no Brasil pela

Braschemical, é amplamente utilizada internacionalmente para essa aplicação. O Magnesol® também tem uma alta afinidade com metanol e água, por isso removerá os últimos traços dos ésteres de metanol.

O Magnesol® que pode ser usado tanto em batelada quanto em processo contínuo, remove o metanol residual, proporcionando economia de custos. Também remove o enxofre, o que é especialmente importante para atender regulamentos ambientais que limitam este elemento.

Por que usar um produto adsorvente para oleoquímicos?

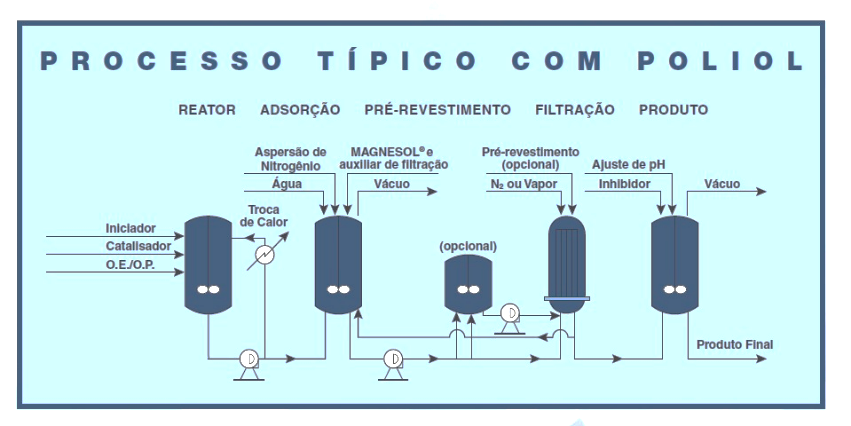

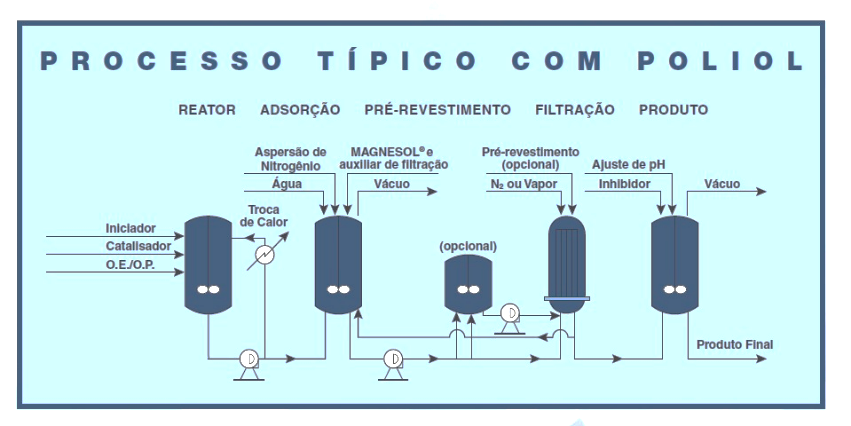

Os oleoquímicos são suscetíveis a contaminantes de subprodutos de reação e de ocorrência natural. Os fabricantes enfrentam o desafio de equilibrar as demandas de qualidade dos clientes, a eficiência do processo e a estabilidade do produto acabado. Estes processos produtivos também podem tirar proveito da tecnologia dos adsorventes Magnesol®. Eles são ideais para uso como adsorventes de compostos polares, como KOH, NaOH ou outros catalisadores de polióis e surfactantes brutos. É possível remover de forma econômica e rápida 99% dos contaminantes e reduzir o descarte.

A purificação com MAGNESOL® também é amplamente reconhecida como o modo mais efetivo de produzir polióis de alta qualidade. Com elevada capacidade adsortiva e excelentes características de filtração, os silicatos de magnésio MAGNESOL® são econômicos e fáceis de usar.

A superfície altamente ativa do MAGNESOL® atrai, por quimissorção, íons de sódio, potássio e outros íons metálicos, bem como outros compostos polares, e os retêm para remoção do processo por filtração. O resultado é um poliol espumante de elevada pureza, livre de odor e cristalino. Nenhum outro método ou substância adsorvente obtém níveis residuais mais baixos de sódio e potássio do que o Magnesol®

O D‐Sol® D60 pode ser usado em qualquer temperatura, desde que a viscosidade não limite a filtrabilidade. É usado na purificação de biodiesel para remover sabões, glicerina, pró‐oxidantes (traços de metais), glicosídeos de esterol e outros compostos polares.

O D-Sol® R60 é indicado na purificação de óleo vegetal industrial e comestível, para remover sabões, corpos coloridos (carotenoides, luteína e clorofilas), pró-oxidantes (traços de metais e peróxidos), subprodutos da hidrólise (ácidos graxos livres, sabões), ésteres de 3-MCPD e outros compostos polares.

O Magnesol® 300R e 600R são comumente usados na redução dos números de ácido (FFA) na indústria química, como ésteres, plastificantes, bem como outros produtores de compostos não polares. Os produtos D‐SOL® são altamente seletivos para a remoção de metais solúveis.

Sistemas de fritura industrial e lojas de fast food também usam Magnesol para manter a qualidade e prolongar a vida útil do óleo de fritura. Controlando a qualidade do óleo é possível manter os alimentos fritos mais saudáveis, removendo compostos indesejáveis. Isso significa proteger sua comida contra odores e sabores estranhos, cores estranhas, ácidos graxos livres e formação de compostos polares.

O óleo de fritura deteriorado pelo calor interfere na qualidade do produto, mas jogar fora o óleo velho significa jogar fora dinheiro. Não apenas nos custos do óleo, mas parar a linha para mudar para um novo óleo significa perda de tempo de produção e afastamento da mão de obra de tarefas mais importantes.

O problema é que o meio filtrante só pode remover fragmentos e detritos. Para melhor manter a alta qualidade do óleo de fritura é necessário remover não apenas os resíduos, mas também os produtos de degradação que causam sabores, odores e cores estranhos.

Os clientes relataram redução de 91% nos ácidos graxos livres, redução de 47% nos compostos polares, melhoria de 70% na cor e redução dos custos de gerenciamento de óleo em até 77%.

A Braschemical, com apoio da The Dallas oferece um programa totalmente integrado que inclui suporte no projeto e procedimentos de tratamento otimizados, fornecimento do produto e treinamento da equipe para implementação melhores práticas personalizadas para sua operação.

Autor: Amadeu Paiva

Cargo: Coordenador de Desenvolvimento Técnico

Essa lavagem é necessária para adequar o produto às especificações e torná-lo comercial, seguindo uma padronização e possibilitando sua certificação. E o mais importante: sem causar danos aos motores. Esses padrões podem ser o de índice de acidez, enxofre, iodo, teores de metanol, água etc. e os principais contaminantes que precisam ser removidos são ácidos graxos livres, resíduos de catalizador, glicerina e outros resíduos da reação incompleta de transesterificação.

Mas existe uma opção à lavagem por via úmida que não consome todo esse volume de água: A via seca. Neste processo, pequenas quantidades de agentes adsorventes industriais são adicionadas ao biodiesel em bateladas ou processo contínuo.

Essa lavagem é necessária para adequar o produto às especificações e torná-lo comercial, seguindo uma padronização e possibilitando sua certificação. E o mais importante: sem causar danos aos motores. Esses padrões podem ser o de índice de acidez, enxofre, iodo, teores de metanol, água etc. e os principais contaminantes que precisam ser removidos são ácidos graxos livres, resíduos de catalizador, glicerina e outros resíduos da reação incompleta de transesterificação.

Mas existe uma opção à lavagem por via úmida que não consome todo esse volume de água: A via seca. Neste processo, pequenas quantidades de agentes adsorventes industriais são adicionadas ao biodiesel em bateladas ou processo contínuo.

Estes agentes adsorventes substituem a água no processo de lavagem, fazendo o papel de remover as impurezas. Eles apresentam superfícies ativadas e uma estrutura porosa interna com potencial de absorção seletiva de compostos polares e de materiais hidrofílicos, como por exemplo o glicerol, monoacilglicerídeos e diacilglicerideos. Eles também podem substituir outros métodos de remoção de clorofila, metais e cor do biodiesel.

A linha de produtos Magnesol® produzido pela The Dallas Group, distribuído no Brasil pela Braschemical, é amplamente utilizada internacionalmente para essa aplicação. O Magnesol® também tem uma alta afinidade com metanol e água, por isso removerá os últimos traços dos ésteres de metanol.

O Magnesol® que pode ser usado tanto em batelada quanto em processo contínuo, remove o metanol residual, proporcionando economia de custos. Também remove o enxofre, o que é especialmente importante para atender regulamentos ambientais que limitam este elemento.

Por que usar um produto adsorvente para oleoquímicos?

Os oleoquímicos são suscetíveis a contaminantes de subprodutos de reação e de ocorrência natural. Os fabricantes enfrentam o desafio de equilibrar as demandas de qualidade dos clientes, a eficiência do processo e a estabilidade do produto acabado. Estes processos produtivos também podem tirar proveito da tecnologia dos adsorventes Magnesol®. Eles são ideais para uso como adsorventes de compostos polares, como KOH, NaOH ou outros catalisadores de polióis e surfactantes brutos. É possível remover de forma econômica e rápida 99% dos contaminantes e reduzir o descarte.

A purificação com MAGNESOL® também é amplamente reconhecida como o modo mais efetivo de produzir polióis de alta qualidade. Com elevada capacidade adsortiva e excelentes características de filtração, os silicatos de magnésio MAGNESOL® são econômicos e fáceis de usar.

Estes agentes adsorventes substituem a água no processo de lavagem, fazendo o papel de remover as impurezas. Eles apresentam superfícies ativadas e uma estrutura porosa interna com potencial de absorção seletiva de compostos polares e de materiais hidrofílicos, como por exemplo o glicerol, monoacilglicerídeos e diacilglicerideos. Eles também podem substituir outros métodos de remoção de clorofila, metais e cor do biodiesel.

A linha de produtos Magnesol® produzido pela The Dallas Group, distribuído no Brasil pela Braschemical, é amplamente utilizada internacionalmente para essa aplicação. O Magnesol® também tem uma alta afinidade com metanol e água, por isso removerá os últimos traços dos ésteres de metanol.

O Magnesol® que pode ser usado tanto em batelada quanto em processo contínuo, remove o metanol residual, proporcionando economia de custos. Também remove o enxofre, o que é especialmente importante para atender regulamentos ambientais que limitam este elemento.

Por que usar um produto adsorvente para oleoquímicos?

Os oleoquímicos são suscetíveis a contaminantes de subprodutos de reação e de ocorrência natural. Os fabricantes enfrentam o desafio de equilibrar as demandas de qualidade dos clientes, a eficiência do processo e a estabilidade do produto acabado. Estes processos produtivos também podem tirar proveito da tecnologia dos adsorventes Magnesol®. Eles são ideais para uso como adsorventes de compostos polares, como KOH, NaOH ou outros catalisadores de polióis e surfactantes brutos. É possível remover de forma econômica e rápida 99% dos contaminantes e reduzir o descarte.

A purificação com MAGNESOL® também é amplamente reconhecida como o modo mais efetivo de produzir polióis de alta qualidade. Com elevada capacidade adsortiva e excelentes características de filtração, os silicatos de magnésio MAGNESOL® são econômicos e fáceis de usar.

A superfície altamente ativa do MAGNESOL® atrai, por quimissorção, íons de sódio, potássio e outros íons metálicos, bem como outros compostos polares, e os retêm para remoção do processo por filtração. O resultado é um poliol espumante de elevada pureza, livre de odor e cristalino. Nenhum outro método ou substância adsorvente obtém níveis residuais mais baixos de sódio e potássio do que o Magnesol®

O D‐Sol® D60 pode ser usado em qualquer temperatura, desde que a viscosidade não limite a filtrabilidade. É usado na purificação de biodiesel para remover sabões, glicerina, pró‐oxidantes (traços de metais), glicosídeos de esterol e outros compostos polares.

O D-Sol® R60 é indicado na purificação de óleo vegetal industrial e comestível, para remover sabões, corpos coloridos (carotenoides, luteína e clorofilas), pró-oxidantes (traços de metais e peróxidos), subprodutos da hidrólise (ácidos graxos livres, sabões), ésteres de 3-MCPD e outros compostos polares.

O Magnesol® 300R e 600R são comumente usados na redução dos números de ácido (FFA) na indústria química, como ésteres, plastificantes, bem como outros produtores de compostos não polares. Os produtos D‐SOL® são altamente seletivos para a remoção de metais solúveis.

Sistemas de fritura industrial e lojas de fast food também usam Magnesol para manter a qualidade e prolongar a vida útil do óleo de fritura. Controlando a qualidade do óleo é possível manter os alimentos fritos mais saudáveis, removendo compostos indesejáveis. Isso significa proteger sua comida contra odores e sabores estranhos, cores estranhas, ácidos graxos livres e formação de compostos polares.

O óleo de fritura deteriorado pelo calor interfere na qualidade do produto, mas jogar fora o óleo velho significa jogar fora dinheiro. Não apenas nos custos do óleo, mas parar a linha para mudar para um novo óleo significa perda de tempo de produção e afastamento da mão de obra de tarefas mais importantes.

O problema é que o meio filtrante só pode remover fragmentos e detritos. Para melhor manter a alta qualidade do óleo de fritura é necessário remover não apenas os resíduos, mas também os produtos de degradação que causam sabores, odores e cores estranhos.

Os clientes relataram redução de 91% nos ácidos graxos livres, redução de 47% nos compostos polares, melhoria de 70% na cor e redução dos custos de gerenciamento de óleo em até 77%.

A Braschemical, com apoio da The Dallas oferece um programa totalmente integrado que inclui suporte no projeto e procedimentos de tratamento otimizados, fornecimento do produto e treinamento da equipe para implementação melhores práticas personalizadas para sua operação.

Autor: Amadeu Paiva

Cargo: Coordenador de Desenvolvimento Técnico

A superfície altamente ativa do MAGNESOL® atrai, por quimissorção, íons de sódio, potássio e outros íons metálicos, bem como outros compostos polares, e os retêm para remoção do processo por filtração. O resultado é um poliol espumante de elevada pureza, livre de odor e cristalino. Nenhum outro método ou substância adsorvente obtém níveis residuais mais baixos de sódio e potássio do que o Magnesol®

O D‐Sol® D60 pode ser usado em qualquer temperatura, desde que a viscosidade não limite a filtrabilidade. É usado na purificação de biodiesel para remover sabões, glicerina, pró‐oxidantes (traços de metais), glicosídeos de esterol e outros compostos polares.

O D-Sol® R60 é indicado na purificação de óleo vegetal industrial e comestível, para remover sabões, corpos coloridos (carotenoides, luteína e clorofilas), pró-oxidantes (traços de metais e peróxidos), subprodutos da hidrólise (ácidos graxos livres, sabões), ésteres de 3-MCPD e outros compostos polares.

O Magnesol® 300R e 600R são comumente usados na redução dos números de ácido (FFA) na indústria química, como ésteres, plastificantes, bem como outros produtores de compostos não polares. Os produtos D‐SOL® são altamente seletivos para a remoção de metais solúveis.

Sistemas de fritura industrial e lojas de fast food também usam Magnesol para manter a qualidade e prolongar a vida útil do óleo de fritura. Controlando a qualidade do óleo é possível manter os alimentos fritos mais saudáveis, removendo compostos indesejáveis. Isso significa proteger sua comida contra odores e sabores estranhos, cores estranhas, ácidos graxos livres e formação de compostos polares.

O óleo de fritura deteriorado pelo calor interfere na qualidade do produto, mas jogar fora o óleo velho significa jogar fora dinheiro. Não apenas nos custos do óleo, mas parar a linha para mudar para um novo óleo significa perda de tempo de produção e afastamento da mão de obra de tarefas mais importantes.

O problema é que o meio filtrante só pode remover fragmentos e detritos. Para melhor manter a alta qualidade do óleo de fritura é necessário remover não apenas os resíduos, mas também os produtos de degradação que causam sabores, odores e cores estranhos.

Os clientes relataram redução de 91% nos ácidos graxos livres, redução de 47% nos compostos polares, melhoria de 70% na cor e redução dos custos de gerenciamento de óleo em até 77%.

A Braschemical, com apoio da The Dallas oferece um programa totalmente integrado que inclui suporte no projeto e procedimentos de tratamento otimizados, fornecimento do produto e treinamento da equipe para implementação melhores práticas personalizadas para sua operação.

Autor: Amadeu Paiva

Cargo: Coordenador de Desenvolvimento Técnico